소형 전기접점의 고신뢰성 확보를 위한 정밀 공차 관리

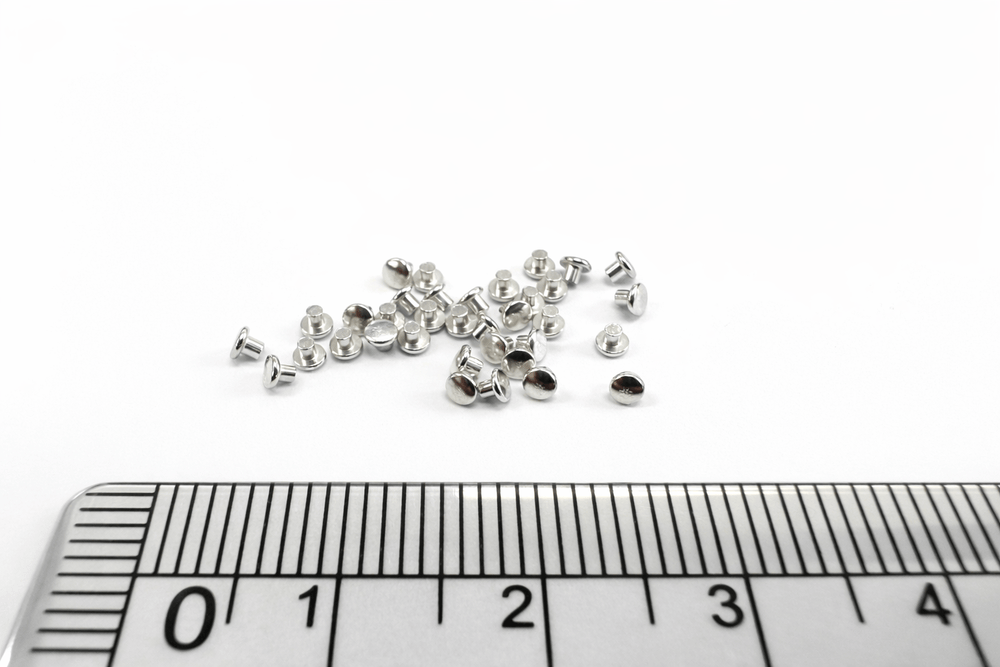

전자부품 산업은 고집적화·경량화·고기능화 요구를 충족하기 위해 지속적으로 부품 크기를 축소하고 있습니다. 이 과정에서 전기접점은 단순한 기계적 접촉 요소가 아니라 전류 전달, 신호 무결성, 열 관리, 재료 신뢰성, 표면 공학이 복합적으로 작용하는 핵심 요소로 자리 잡고 있습니다. 특히 피치 간격이 1mm 이하로 축소되고 접점 직경이 마이크로미터 영역에 접근하면서, 기존 설계 패러다임을 넘어서는 정밀 가공과 공정 관리가 요구되고 있습니다.

소형화에 따른 접촉 저항 및 전류 분포 변화

접점이 미세해질수록 전류가 흐를 수 있는 유효 면적이 제한되기 때문에 실질적인 전류 밀도가 증가합니다. 이로 인해 접촉면 주변에서 미세 변형과 마모가 발생하고, 표면 거칠기에 의해 전류가 일부 미세 접촉점으로 집중되는 현상이 나타납니다. 이러한 집중 전류는 국부 발열을 유발하고, 발열은 다시 접촉 저항 상승을 유도하는 피드백 구조를 형성합니다.

또한 접점 표면에 미세 산화막이 존재할 경우 전자 터널링 경로가 불균일해져 저항 변동 노이즈가 증가할 가능성이 높습니다. 특히 고주파 신호 전달 환경에서는 미세 인덕턴스와 캐패시턴스 변화가 복합적으로 작용하여 신호 왜곡이 확대될 수 있습니다.

구조 강성과 접촉 압력 분포의 중요성

접점의 두께와 폭이 감소할수록 구조 강성은 급격히 저하되며, 외력·열팽창·반복 삽입력에 의한 변형 가능성이 증가합니다. 이때 접촉 압력이 특정 영역에 집중되면 점 접촉부에서 소성 변형이 누적되고, 이는 마모 가속과 접촉 저항 증가로 이어집니다.

또한 진동·충격 환경에서는 미세 접점의 접촉 이탈 가능성이 높아지고, 불안정한 마이크로 아크가 발생할 위험도 커집니다. 따라서 기계적 신뢰성 확보는 전기적 안정성과 직결되는 핵심 요소라 할 수 있습니다.

치수·형상·위치 공차의 의미

소형 접점에서 공차는 단순한 제조 허용 범위가 아니라 성능을 규정하는 변수로 간주됩니다. 예를 들어 위치 공차가 ±0.02mm만 초과하더라도 유효 접촉 면적이 30% 이상 감소할 수 있으며, 이는 접촉 저항, 열 안정성, 아크 발생 가능성에 직접적인 영향을 줍니다.

또한 평탄도와 표면 거칠기 역시 매우 중요한 요소입니다. 표면이 완전 평면이 아닐 경우 실제 접촉은 극히 일부 영역에서만 이루어지고, 그 결과 전류가 특정 지점에 집중되면서 발열과 열화가 가속됩니다. 소형 접점 제조에서는 마이크로 단위의 치수 정밀도가 요구되므로 금형 강성, 열 안정성, 가공 정밀도가 결정적인 역할을 합니다. 특히 버(Burr)의 발생은 내부 단락, 이물 침투, 절연 파괴로 이어질 수 있으므로 허용 수준을 극단적으로 낮게 관리해야 합니다.

표면 처리 및 도금 공정 관리

소형 전기접점에서는 도금층 밀착력, 미세 기공(Pinhole) 제어, 내부 확산 방지, 박리 억제, 부식 안정성 확보가 필수적으로 관리됩니다. 접점이 작아질수록 도금 두께 편차, 미세 결함, 국부 부식 등이 성능에 미치는 영향이 커지므로, 표면 처리 공정 전반에 걸쳐 고정밀 관리 체계가 요구됩니다.

재료공학적 접근과 합금 설계

소형 전기접점은 고전류·고온 환경에서도 물성 안정성을 유지해야 하므로, 은-니켈, 은-산화주석, 팔라듐 합금 등 분산 강화 계열 소재가 주로 적용됩니다. 미세 입자 분포가 균일해야 열, 아크, 마모 하중이 특정 영역에 집중되지 않으며, 이는 접점 수명 안정성과 직결됩니다. 분말야금 및 내부 산화 공정은 이러한 미세 구조를 형성하는 핵심 기술로 활용되고 있습니다.

신뢰성 평가와 수명 보증 체계

소형 전기접점은 반복 접촉 내구성 시험, 고전류 아크 환경 평가, 고온·고습 안정성 시험, 진동·충격 내구성 시험, 산화·부식 가속 시험 등을 통해 신뢰성을 검증합니다. 이러한 평가를 통과한 제품만이 장기 미션 크리티컬 환경에 적용될 수 있습니다.

특히 자동차, 항공우주, 의료 장비, 산업 자동화 분야에서는 소형 접점의 오작동이 곧 시스템 안전 문제로 직결되므로, 품질 규격이 일반 상업용 제품보다 훨씬 엄격하게 설정됩니다. 또한 환경 스트레스 요인이 복합적으로 작용하기 때문에 구조 설계, 재료 설계, 공정 설계가 통합적으로 수행되어야 합니다.

Precision Tolerance Control for High-Reliability Miniature Electrical Contacts

The electronics industry continues to reduce component size to meet increasing demands for high integration, lightweight design, and advanced functionality. In this process, electrical contacts are no longer simple mechanical connection elements; they play a critical role where current conduction, signal integrity, thermal management, material reliability, and surface engineering interact. As pitch spacing is reduced to below 1 mm and contact diameters approach the micrometer range, precision machining and process control beyond conventional design paradigms are required.

Changes in Contact Resistance and Current Distribution Due to Miniaturization

As electrical contacts become smaller, the effective conduction area decreases and the actual current density increases. This leads to micro-deformation and wear around the contact interface, while surface roughness causes current to concentrate at microscopic asperity points. Such current concentration generates localized heating, which in turn increases contact resistance and forms a continuous feedback loop.

If a thin oxide film exists on the contact surface, electron tunneling paths become uneven, increasing the possibility of resistance fluctuation noise. In high-frequency environments, micro-level inductance and capacitance variations can further amplify signal distortion.

Importance of Structural Rigidity and Contact Pressure Distribution

As the thickness and width of miniature contacts decrease, structural rigidity drops sharply, making them more vulnerable to deformation from external loads, thermal expansion, and repeated insertion forces. When contact pressure becomes locally concentrated, plastic deformation accumulates at the micro-contact region, accelerating wear and increasing contact resistance.

In vibration or shock environments, small contacts are more likely to partially detach, increasing the risk of unstable micro-arcing. Therefore, mechanical reliability is directly linked to electrical stability.

The Role of Dimensional, Form, and Positional Tolerances

In miniature contacts, tolerance is not simply a manufacturing allowance but a parameter that defines performance. Even a positional tolerance deviation exceeding ±0.02 mm can reduce the effective contact area by more than 30%, directly affecting contact resistance, thermal stability, and arc-generation risk.

Flatness and surface roughness are also critical factors. If the surface is not sufficiently flat, real contact occurs only in very limited regions, causing localized current concentration and thermal degradation. Because miniature contacts require micrometer-level dimensional precision, mold rigidity, thermal stability, and machining accuracy play decisive roles. Burr formation must also be strictly minimized, as it can lead to short circuits, contamination, and insulation breakdown.

Surface Treatment and Plating Process Control

In miniature electrical contacts, several factors must be tightly controlled: plating adhesion strength, pinhole suppression, prevention of internal diffusion, delamination resistance, and corrosion stability. As contact size decreases, the impact of plating-thickness variation, micro-defects, and localized corrosion becomes greater, requiring high-precision management throughout the surface-treatment process.

Materials Engineering and Alloy Design

Miniature electrical contacts must maintain stable mechanical and electrical properties under high-current and high-temperature conditions. Therefore, dispersion-strengthened alloys such as silver-nickel, silver-tin oxide, and palladium-based materials are commonly used. Uniform particle distribution prevents thermal, arc, and wear loads from concentrating in specific regions, directly improving service life. Powder metallurgy and internal oxidation techniques are key technologies for forming these microstructures.

Reliability Evaluation and Lifetime Assurance

Miniature electrical contacts undergo rigorous reliability verification, including repeated contact endurance testing, high-current arc testing, high-temperature and humidity stability evaluation, vibration and shock endurance testing, and accelerated oxidation and corrosion testing. Only contacts that pass these evaluations are suitable for long-term mission-critical applications.

In industries such as automotive, aerospace, medical equipment, and industrial automation, malfunction of miniature contacts can directly affect system safety. Therefore, quality standards are far stricter than those for general commercial products. Since multiple environmental stresses act simultaneously, structural design, material design, and process design must be integrated from the early development stage.