NCT 성형 가공의 기술적 의미

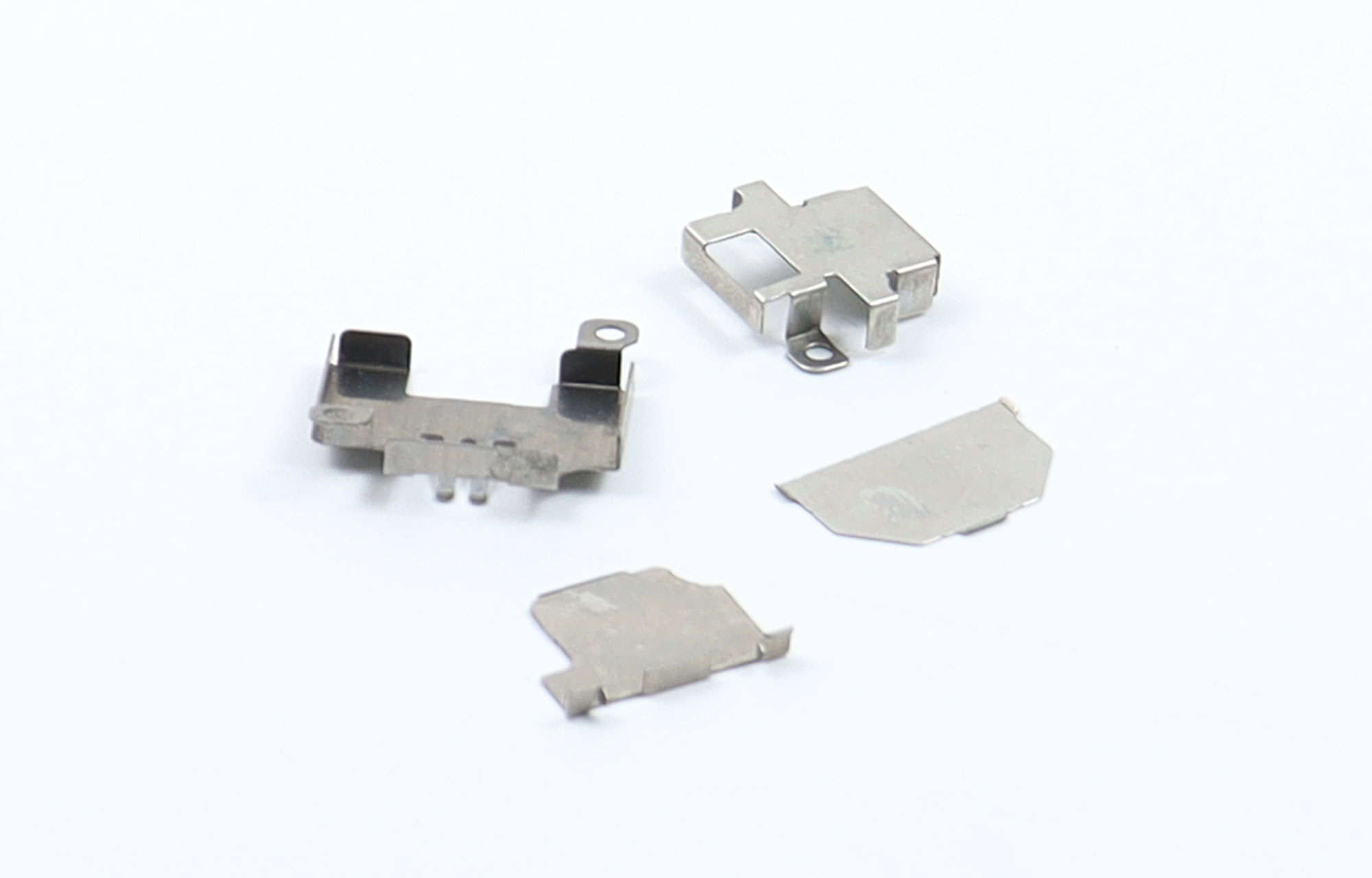

NCT(NC Turret Punch Press) 가공에서 성형(Forming)은 단순한 관통 펀칭이나 외곽 절단을 넘어, 판재 자체에 기능을 부여하는 핵심 공정입니다. 절단이 아닌 국부적인 소성 변형을 통해 형상을 형성함으로써, 별도의 후가공 없이도 통풍 구조, 체결 기능, 강성 보강, 조립 가이드, 간섭 회피 요소를 직접 구현할 수 있습니다.

하나의 NCT 장비와 터렛 금형만으로 다수의 기능 형상을 동시에 처리할 수 있다는 점에서 성형 가공은 공정 단순화와 원가 절감, 품질 일관성 확보에 중요한 역할을 합니다. 특히 반복 생산이 요구되는 산업용 판금 부품에서는 성형 가공의 설계 완성도가 전체 품질을 좌우합니다.

NCT 성형 가공의 공정적 한계와 설계 전제

NCT 성형 가공은 프레스 브레이크처럼 큰 각도로 소재를 굽히는 공정이 아닙니다. 비교적 짧은 스트로크 범위 내에서 형상을 완성해야 하며, 이로 인해 성형에는 명확한 물리적 한계가 존재합니다.

성형 높이는 소재 두께와 연성에 의해 제한되며, 동일한 형상이라도 소재 특성에 따라 결과 편차가 발생합니다. 또한 성형 위치와 가공 순서는 판 전체의 평탄도에 직접적인 영향을 미치며, 성형 형상이 높아질수록 공작물 이송 과정에서 장비와의 간섭 가능성도 증가합니다.

따라서 NCT 성형 가공에서는 형상이 가능한지 여부보다, 해당 형상이 반복 생산 환경에서 안정적으로 유지될 수 있는지가 더 중요한 판단 기준이 됩니다.

루버 성형을 통한 통풍 및 환경 대응 구조

루버(Louver)는 판재를 부분적으로 절개한 뒤 경사 방향으로 성형하여 공기 흐름을 유도하는 구조입니다. 제어반, 전장 케이스, 산업용 하우징 등 내부 발열 관리가 필요한 부품에서 가장 보편적으로 적용되는 성형 방식입니다.

루버 성형의 목적은 내부 열 배출, 외부 빗물 및 분진 유입 억제, 시야 차단과 차광 효과 확보에 있습니다. 이 과정에서 성형 방향 설정은 매우 중요하며, 외관 기준면을 유지해야 하는 경우에는 폼다운 방식이, 내부 기능 위주일 경우에는 폼업 방식이 적용됩니다.

루버 높이를 과도하게 설정하면 상단부 균열이나 이송 중 금형 간섭이 발생할 수 있으므로, 일반적으로 루버 성형은 공정 후반에 배치되며 인접 형상과 충분한 간격을 확보해야 합니다.

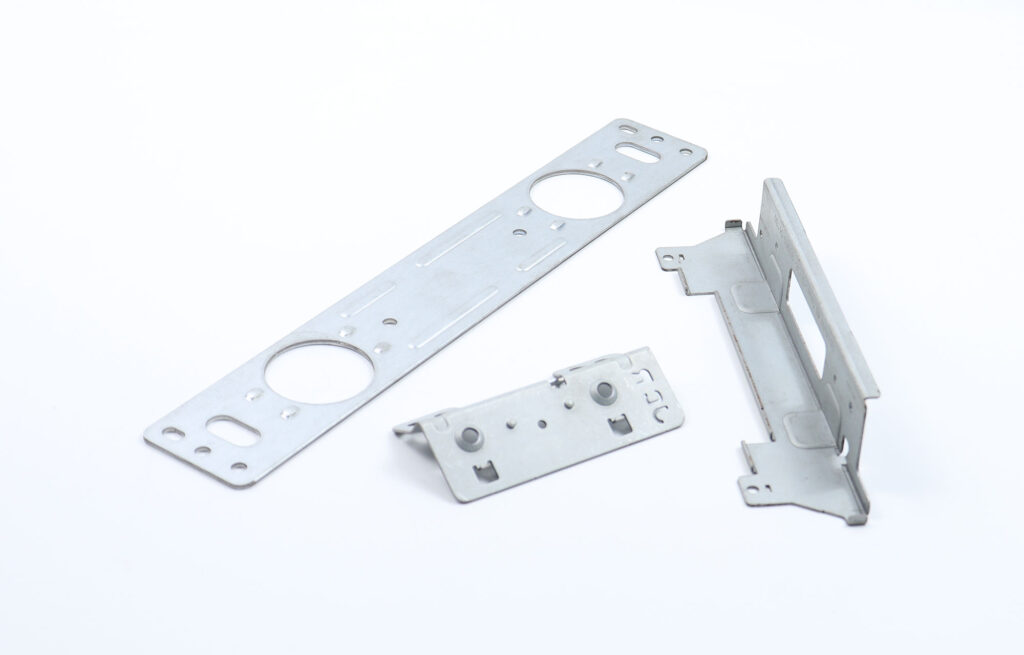

엠보싱과 비드 성형을 통한 강성 보강

엠보싱과 비드 성형은 판재 표면을 돌출 또는 함몰시켜 구조적 강성을 높이고, 동시에 미끄럼 방지나 위치 식별 기능을 부여하는 방식입니다. 대형 판넬이나 얇은 판재에서 처짐을 억제하는 데 효과적입니다.

선형 비드는 판재 전체의 강성을 보강하는 데 사용되며, 점형 엠보싱은 미끄럼 방지나 기준 위치 표시 역할을 수행합니다. 문자 엠보싱은 조립 방향이나 공정 식별을 목적으로 적용됩니다.

엠보싱 성형에서는 형상 크기보다 배치 전략이 더 중요합니다. 비드 높이가 커질수록 판 전체의 뒤틀림이 증가하므로, 외관이 중요한 부품에서는 성형 깊이를 제한하고 형상을 분산 배치하는 설계가 안정적입니다.

익스트루전 성형을 통한 체결 기능 확보

버링 또는 익스트루전 성형은 홀 주변을 돌출시켜 판재 자체에서 체결 길이를 확보하는 가공 방식입니다. 탭 가공, 스탠드오프 형성, 리벳 체결 안정성 확보에 널리 활용됩니다.

익스트루전 성형의 핵심은 성형 높이와 소재 두께의 비율입니다. 일반적으로 성형 높이는 소재 두께의 약 두 배에서 두 배 반 이내에서 안정성이 확보됩니다. 이 범위를 초과하면 찢김이나 원형도 불량이 발생할 가능성이 높아집니다.

가장자리와의 거리, 인접 성형과의 간섭 여부, 선행 홀 가공 조건은 익스트루전 품질에 직접적인 영향을 미치며, 작은 형상이지만 체결 신뢰성과 직결되기 때문에 공정 표준 관리가 필수적입니다.

카운터싱크 성형과 체결 평탄도 확보

카운터싱크 성형은 접시머리 나사나 리벳 헤드가 판면과 평탄하게 안착하도록 만드는 가공입니다. NCT에서는 전용 성형 금형을 사용해 챔퍼 형상을 구현합니다.

다만 터렛 프레스 구조상 완전한 원뿔 형상을 구현하는 데에는 제약이 존재합니다. 체결 규격이 엄격한 경우에는 NCT 성형으로 기본 형상을 만든 뒤, 최소한의 후가공으로 최종 품질을 확보하는 방식이 실무적으로 활용됩니다.

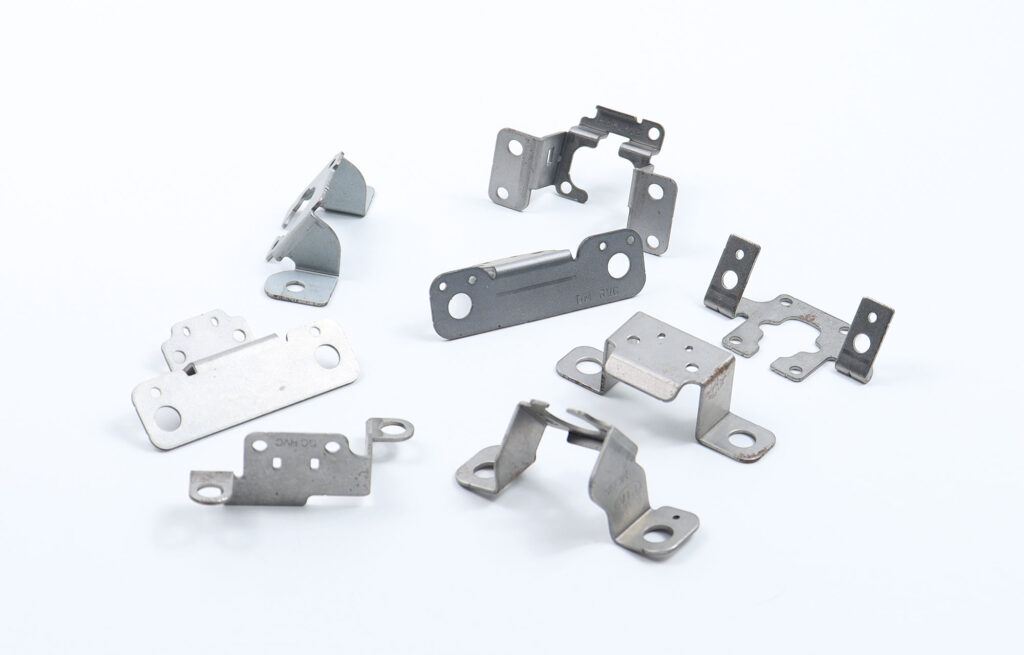

랜스 앤 폼 및 브리지 성형을 통한 조립 기능 구현

랜스 앤 폼 성형은 절개와 성형을 동시에 수행하여 걸림 구조나 고정 탭을 형성하는 방식입니다. 케이블 고정, 하네스 가이드, 간이 클립 구조 등에 적용되어 부품 수를 줄이고 조립 효율을 높입니다.

브리지 성형은 판재를 완전히 분리하지 않고 일부를 띄워 스토퍼나 지지 구조로 활용하는 방식입니다. 조립 공정 단순화에 효과적이지만, 절개로 인해 국부 강성이 저하되므로 조립 하중 방향과 성형 위치를 함께 고려해야 합니다.

딤플 성형을 통한 위치 정밀도 확보

딤플(Dimple) 성형은 국부적인 함몰 또는 돌출을 통해 체결 위치를 잡아주거나 간섭을 회피하는 역할을 합니다. 작은 형상이지만 반복 조립 시 정밀도와 안정성 확보에 중요한 역할을 합니다.

딤플 성형은 깊이를 키우는 방식보다, 여러 개를 분산 배치하는 설계가 외관 품질과 평탄도 측면에서 유리합니다.

NCT 성형 가공 설계의 핵심 관점

NCT 성형 가공은 단순히 구현 가능 여부를 따지는 공정이 아닙니다. 핵심은 하나의 NCT 공정으로 어디까지를 안정적으로 처리할 수 있느냐에 있습니다.

이를 위해 도면 단계에서 외관 기준면, 성형 방향, 공정 순서, 인접 형상과의 거리 등을 사전에 명확히 정의해야 합니다. 이러한 기준이 정리되면 NCT 성형 가공은 단순한 보조 공정을 넘어, 후공정과 조립 공정을 줄이는 실질적인 설계 자산으로 작용합니다.

The Functional Role of Forming in NCT Sheet Metal Processing

Technical Significance of NCT Forming

In NCT (NC Turret Punch Press) processing, forming is a core operation that goes beyond simple piercing or contour cutting.

By inducing localized plastic deformation rather than material removal, forming directly adds functional features to sheet metal components.

With a single NCT machine and turret tooling, it is possible to implement ventilation structures, fastening features, stiffness reinforcement, assembly guides, and interference clearance. As a result, forming plays a critical role in simplifying processes, reducing secondary operations, and maintaining consistent quality in repeated production.

Process Constraints and Design Prerequisites of NCT Forming

NCT forming differs fundamentally from press brake bending.

Shapes must be completed within a limited stroke range, which imposes clear physical constraints on achievable geometry.

Forming height is restricted by material thickness and ductility, and identical shapes may produce different results depending on material properties. Forming position and processing sequence directly affect overall flatness, while increased forming height raises the risk of interference during sheet transfer.

For this reason, the key consideration in NCT forming is not whether a feature can be formed, but whether it can be produced reliably and repeatedly in a production environment.

Louver Forming for Ventilation and Environmental Control

Louvers are created by partially lancing the sheet and forming it at an angle to guide airflow.

They are widely used in control panels, electrical enclosures, and industrial housings where thermal management is required.

The primary functions of louver forming include internal heat dissipation, prevention of water and dust ingress, and visual shielding. Forming direction is a critical design factor. When the appearance surface must be preserved, a Form Down configuration is selected, whereas a Form Up configuration is commonly used for internal functional requirements.

Excessive louver height may lead to cracking at the formed edge or tooling interference during sheet movement. Consequently, louver forming is typically positioned in the later stages of the NCT process, with sufficient spacing from adjacent features.

Embossing and Bead Forming for Structural Reinforcement

Embossing and bead forming create raised or recessed features on the sheet surface to enhance stiffness while also providing anti-slip or identification functions.

These methods are particularly effective for large panels or thin sheets where deflection must be minimized.

Linear beads are used to reinforce structural rigidity, point embossing provides anti-slip or reference marking, and character embossing assists with orientation and process identification. In embossing design, placement strategy is more critical than feature size.

As bead height increases, overall panel distortion becomes more pronounced. For appearance-critical components, limiting forming depth and distributing features across the surface improves dimensional stability.

Extrusion Forming for Fastening Capability

Burring or extrusion forming raises material around a hole to secure sufficient fastening length directly in sheet metal.

This approach is commonly applied for tapping, standoff formation, and improving rivet fastening reliability.

The key parameter in extrusion forming is the ratio between forming height and material thickness. Stable results are generally achieved when the extrusion height is maintained within approximately two to two and a half times the sheet thickness.

Edge distance, interference with adjacent formed features, and pre-piercing conditions all have a direct impact on extrusion quality. Although small in scale, extrusion features are directly related to fastening reliability and therefore require strict process control.

Countersink Forming and Flush Fastening

Countersink forming allows flat-head screws or rivet heads to sit flush with the sheet surface.

In NCT processing, chamfered profiles are created using dedicated forming tools.

However, due to structural limitations of turret presses, achieving a perfect conical profile is constrained. When fastening tolerances are strict, a common practice is to form the basic geometry using NCT and apply minimal secondary processing to meet final requirements.

Lance & Form and Bridge Features for Assembly Functions

Lance and form operations combine cutting and forming to create hooks, tabs, or retention features.

They are widely used for cable fixation, harness guides, and simple clip structures, reducing part count and assembly time.

Bridge forming lifts a portion of the sheet without full separation, allowing it to function as a stopper or support feature. While effective for assembly simplification, these features reduce local stiffness due to material removal, making it necessary to consider load direction and forming location during design.

Dimple Forming for Positional Accuracy

Dimple forming creates localized recesses or protrusions to assist positioning or avoid interference.

Despite their small size, dimples play an important role in maintaining repeatability and assembly stability.

Rather than increasing depth, distributing multiple shallow dimples is generally more effective for preserving surface appearance and controlling flatness.

Core Design Perspective on NCT Forming

NCT forming is not merely a question of feasibility.

The essential issue is how much functional geometry can be handled reliably within a single NCT process.

At the drawing stage, appearance reference surfaces, forming direction, process sequence, and spacing between adjacent features must be clearly defined. When these criteria are established, NCT forming becomes a practical design asset that reduces downstream operations and simplifies assembly processes.