10A·16A 멀티탭의 차이를 반드시 알아야 하는 이유

멀티탭은 단순히 콘센트를 확장하는 보조 기기가 아닙니다. 가정과 사무 공간에서 사용하는 전자기기의 전력을 한 지점으로 집중시키는 전력 분배 장치입니다. 이 특성 때문에 멀티탭의 정격 사양을 정확히 이해하지 못한 상태에서 사용하면 과열, 접점 열화, 절연 손상, 화재 위험까지 이어질 수 있습니다.

특히 10A 멀티탭과 16A 멀티탭의 차이는 단순한 숫자의 문제가 아니라, 허용 가능한 전류 밀도와 내부 구조 설계 전반의 차이를 의미합니다.

전류(A)는 멀티탭 성능을 결정하는 핵심 지표입니다

암페어(A)는 전류의 세기를 나타내는 단위입니다. 같은 전압 조건에서 암페어가 높아질수록 더 많은 전력이 흐를 수 있습니다. 일반적인 국내 가정용 전원 환경은 220V를 기준으로 사용되며, 멀티탭의 정격 전력은 다음과 같이 계산됩니다.

W = V × A

이 식에 따라

10A 멀티탭은 약 2,200W 수준

16A 멀티탭은 약 3,500W 이상을 이론적으로 감당할 수 있습니다.

그러나 실제 사용 환경에서는 안전 여유를 고려해 정격 용량의 약 70% 이내에서 사용하는 것이 바람직합니다. 이 기준을 적용하면 10A 멀티탭은 고출력 가전 동시 사용에 한계가 분명히 드러납니다.

멀티탭 정격용량만 보고 선택하면 위험합니다

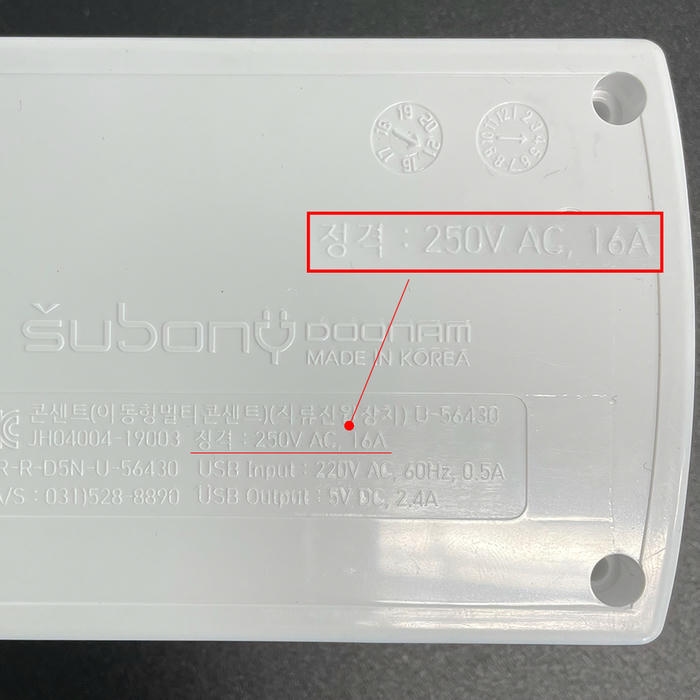

많은 소비자가 멀티탭 본체 뒷면에 표기된 ‘250V 16A’라는 문구만 보고 고용량 멀티탭이라고 판단합니다. 하지만 이 표기만으로 실제 안전성을 판단하는 것은 매우 위험합니다.

멀티탭의 진짜 성능은 다음 세 가지 요소가 동시에 충족되어야 합니다.

내부 전선의 단면적

플러그의 정격 용량

콘센트 내부 접점 구조와 열 분산 설계

이 중 하나라도 기준에 미달되면, 표기상 16A 멀티탭이라 하더라도 실제 사용에서는 10A급 성능에 머무르게 됩니다.

전선 굵기가 중요한 이유는 전류 밀도와 발열 때문입니다

전선 굵기는 전류를 얼마나 안정적으로 흘려보낼 수 있는지를 결정합니다. 전선이 얇을수록 같은 전류에서도 저항이 커지고, 저항이 커질수록 발열이 증가합니다.

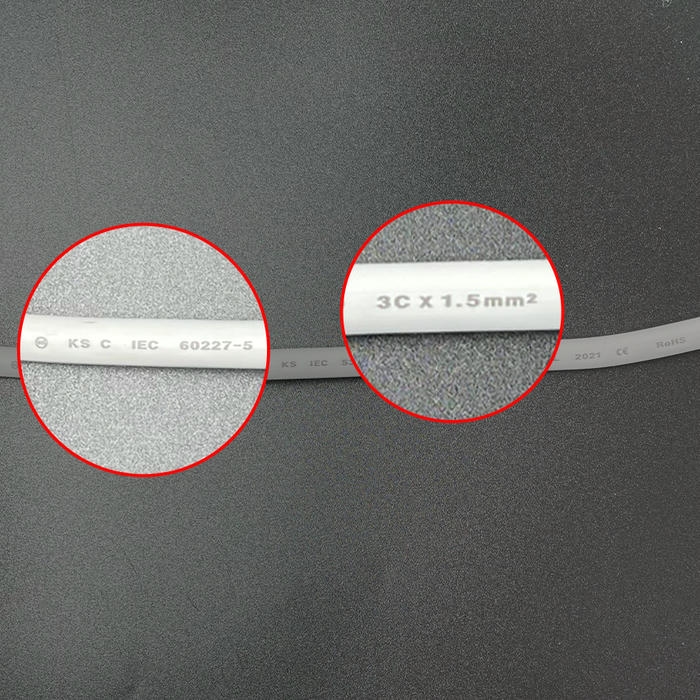

16A 전류를 안정적으로 감당하기 위해 요구되는 최소 전선 규격은 다음과 같습니다.

3C × 1.5㎟ (또는 1.5SQ)

이는 전선 내부에 세 가닥의 도체가 있으며, 각 도체의 단면적이 1.5제곱밀리미터임을 의미합니다. 이 규격은 IEC 및 KS 기준에서 16A급 이동형 전원 케이블에 일반적으로 요구되는 최소 사양입니다.

반면, 일부 제품은 16A 멀티탭으로 표기되어 있음에도 불구하고 3C × 1.0㎟ 전선을 사용하는 경우가 있습니다. 이런 구성에서는 장시간 고부하 사용 시 내부 온도 상승을 피하기 어렵습니다.

전선 외피에 표기된 정보는 반드시 확인해야 합니다

전선의 규격과 인증 정보는 케이블 외피에 인쇄되어 있습니다.

일반적으로 다음과 같은 정보가 확인됩니다.

전선 단면적 (예: 1.5㎟)

심선 구성 (예: 3C)

적용 규격 (IEC 60227-5 등)

KS 인증 여부

이 표기가 명확하지 않거나 확인이 어려운 제품은 정격 성능을 신뢰하기 어렵습니다. 멀티탭 선택 시 전선 외피 확인은 필수 과정입니다.

플러그 정격이 낮으면 전체 성능도 제한됩니다

멀티탭의 전선이 1.5㎟라 하더라도, 플러그가 10A 정격이라면 전체 시스템은 10A 기준으로 제한됩니다. 전력은 가장 약한 구성 요소를 기준으로 흐르기 때문입니다.

즉,

전선은 16A

플러그는 10A

이 조합이라면 실질적으로는 10A 멀티탭과 동일한 사용 조건이 됩니다.

진정한 16A 멀티탭이라면 플러그 또한 16A 250V 정격을 충족해야 하며, 접점 스프링 구조와 금속 두께 역시 이에 맞춰 설계되어야 합니다.

고출력 가전이 늘어날수록 멀티탭 선택 기준은 달라져야 합니다

전기밥솥, 전자레인지, 인덕션, 건조기, 대형 에어프라이어 등은 단일 제품만으로도 1,000W 이상을 소비합니다. 이러한 가전을 동시에 사용하는 환경에서는 10A 멀티탭으로는 구조적 한계에 도달하게 됩니다.

이때 필요한 것은 단순히 콘센트 개수가 많은 멀티탭이 아니라,

고용량 전류 설계

충분한 전선 단면적

접점 발열을 고려한 내부 구조

를 갖춘 제품입니다.

한국 생산 프리미엄 멀티탭이 갖는 의미

써보니 subony 멀티탭은 국내 생산 기반에서 전선 규격, 플러그 정격, 내부 배선 구조를 일관된 기준으로 설계합니다. 단면적 기준을 충족하는 전선 사용, 16A 정격 플러그 적용, 실제 사용 환경을 고려한 발열 관리 설계가 기본 전제가 됩니다.

이는 단순한 스펙 경쟁이 아니라, 장시간 사용과 반복 부하 조건에서도 안정적인 전력 전달을 목표로 한 설계 방향입니다.

멀티탭은 눈에 띄지 않는 위치에서 항상 전류를 견디고 있는 전기 설비입니다. 디자인이나 가격만으로 선택하기보다, 전선 굵기, 암페어, 플러그 정격, 내부 구조를 함께 검토하는 것이 합리적인 선택 기준입니다.

특히 10A·16A 멀티탭의 차이를 이해하는 순간, 전력 사용 환경에 맞는 제품 선택이 가능해집니다.

How Many Watts Can You Plug into a Single Outlet on a Power Strip?

Why the 2,000W Per-Outlet Limit Became a Common Convention

In the consumer power strip market, it is common to see statements such as “maximum 2,000W per outlet.”

This limitation is not arbitrary. In most cases, it exists because the internal electrical safety margin of the product is insufficient to handle higher continuous loads.

The primary source of heat generation inside a power strip is resistive heating caused by electrical current, described by the I²R relationship. Even at the same power level of 2,000W, current increases when voltage is fixed, and as current increases, heat rises rapidly in critical internal components such as internal wiring, copper bus bars, switch contacts, plug pins, and outlet contact clips.

The areas where thermal bottlenecks most commonly occur inside a power strip include the following:

Cross-sectional area of copper conductors (bus bars) and internal wiring thickness

Spring pressure and contact area at the outlet contact points, which directly affect contact resistance

Quality and current capacity of switching and protection components, including individual and main switches

Mechanical fastening methods such as riveting, screwing, crimping, and overall assembly precision

Heat dissipation pathways, including housing structure, internal air volume, flame-retardant materials, and thermal flow design

As a result, the “2,000W per outlet” label functions partly as a behavioral safety guideline for consumers, but in many cases it is also a practical compromise used to reduce overheating risks in products whose internal conductor thickness and contact structures are not optimized for high-load operation.

Modern Appliances Exceed 2,000W Frequently, Not Occasionally

Many household appliances now exceed 2,000W with ease.

Induction cooktops (especially single-zone high-power modes), electric heaters, hair dryers in high-output settings, electric ovens, certain operating phases of washers and dryers, steam irons, and large microwave ovens often produce sharp power peaks.

The key issue is that these appliances do not merely spike momentarily. In many real-world use cases, they maintain high current levels for extended periods. When this happens, heat accumulates inside the power strip, contact resistance increases, and a reinforcing cycle of rising temperature begins.

This is why selecting a power strip should focus less on the number of outlets (three-outlet, four-outlet, six-outlet designs) and more on fundamental electrical factors such as rated current and power, internal conductor design, thermal suppression structure, safety devices for overload, leakage, and grounding, and the specification of the power cable itself.

The Core Design Concept of the Subony Power Strip:

A Structure Without a Per-Outlet Power Limitation

The design philosophy of the Subony power strip is straightforward.

Rather than relying on a predefined per-outlet limit such as 2,000W, the internal structure is engineered to suppress heat generation itself. This is achieved by securing sufficient physical margin in key components, particularly copper conductors, internal wiring, and contact assemblies, allowing the system to support up to 4,000W at the design level.

It is important to clarify that this does not mean “any device can be plugged in without consideration.”

Instead, it means the product does not depend on restrictive per-outlet warnings to maintain safety. The design itself assumes high-current operating conditions from the outset.

What Must Be Solved Internally for “No Per-Outlet Limit” to Be Technically Valid

In most power strips, per-outlet limitations arise not because of a single socket, but because the shared internal power path—bus bars, main wiring, switches, and plug interface—lacks sufficient thermal margin. When 3,000 to 4,000W is drawn through one outlet, the entire common circuit carries that current.

Accordingly, the following design factors are critical:

Optimization of Copper Conductor Cross-Section and Length

Thin conductors, excessive length, unnecessary bends, or multiple joints increase resistance and heat generation. High-capacity power strips differ fundamentally in the thickness of copper conductors and internal wiring specifications.

Outlet Contact Design That Minimizes Contact Resistance

In real usage, the most common failure point is the contact interface between the plug and the outlet. Even a small increase in contact resistance can lead to significant temperature rise. Under high load, contact pressure, material elasticity, surface treatment, and assembly tolerance directly influence thermal behavior.

Current Handling Capability of Switches and Protection Components

Individual switches, main switches, overload protection devices, and leakage protection components are not merely convenience features. They are part of the primary current path. Weak switch contacts often manifest as localized overheating at the switch itself.

Structural Design That Allows Heat to Escape

The goal in high-load design is not zero heat generation, but preventing heat accumulation. Internal spacing, housing materials, avoidance of heat-trapping geometries, and proper strain relief at cable exits all influence operating temperature.

Subony addresses these requirements through a heat-suppression-focused design combined with increased internal component thickness.

Why a 4,000W Design Rating and a 2,800W Operating Guideline Should Be Explained Together

Even though the Subony power strip is designed to support up to 4,000W, a practical operating guideline of approximately 2,800W—70 percent of the rated capacity—is recommended for continuous use. This approach aligns with standard practices used in high-capacity power strips, industrial power outlets, and power distribution units (PDUs).

The reasons are straightforward:

Continuous loads lead to cumulative heat buildup

Ambient temperature conditions vary with season, floor heating, and enclosure environment

Plug-to-outlet contact quality can vary due to wear, dust, or surface oxidation

Longer cables increase voltage drop and worsen thermal conditions

Therefore, the most technically sound message is as follows:

The structure can handle high loads without relying on per-outlet limitations

For optimal thermal stability, service life, and contact reliability, total load should be kept within 2,800W

This framing positions the guideline not as a contradiction, but as a professional operating principle that balances performance and longevity.

Understanding Through Real-World Usage Scenarios

High-power appliances become dangerous not when used individually, but when multiple loads overlap.

The strength of the Subony power strip lies in its system-level design for high-load environments, rather than restricting usage at the outlet level.

Examples where this matters include:

Kitchens where induction cooktops, microwave ovens, and electric kettles produce overlapping peak loads

Laundry areas where dryers or washers operate alongside irons or heaters

Winter environments with long-duration operation of electric heaters or warm-air devices

Photography and production sites using lighting, chargers, and equipment simultaneously

Desk setups requiring multiple monitors, PCs, printers, chargers, and surge protection

In these cases, the decisive factors are not outlet count but electrical quality indicators such as high-capacity power handling, overload protection, thermal control, grounding, leakage protection, cable gauge, and contact resistance management.

“Made in Korea Premium Power Strip” Ultimately Means Quality Control

In premium power strips, the difference users experience is rooted more in safety and stability than in appearance. Since internal structures are invisible, consistency in manufacturing and quality control directly translates into reduced thermal variance.

Smaller assembly tolerances stabilize contact resistance

Consistent fastening torque and crimp quality reduce localized overheating

Robust flame-retardant housings and effective strain relief improve long-term reliability

Well-designed individual and main switches reduce switch-related heat issues

The phrase “heat-suppression-centered design” used by Subony effectively summarizes these elements in a single concept.

One Sentence That Matters Most to Consumers

The core value of the Subony power strip is not that it restricts usage with per-outlet limits such as 2,000W, but that it is engineered with thick, stable internal conductors and contact structures to suppress heat under high-load conditions, embodying a power design philosophy without per-outlet wattage restrictions.

By operating within a total load of approximately 2,800W—70 percent of its 4,000W design capacity—users can achieve both thermal stability and long-term reliability, which are the most critical attributes of a high-capacity power strip.